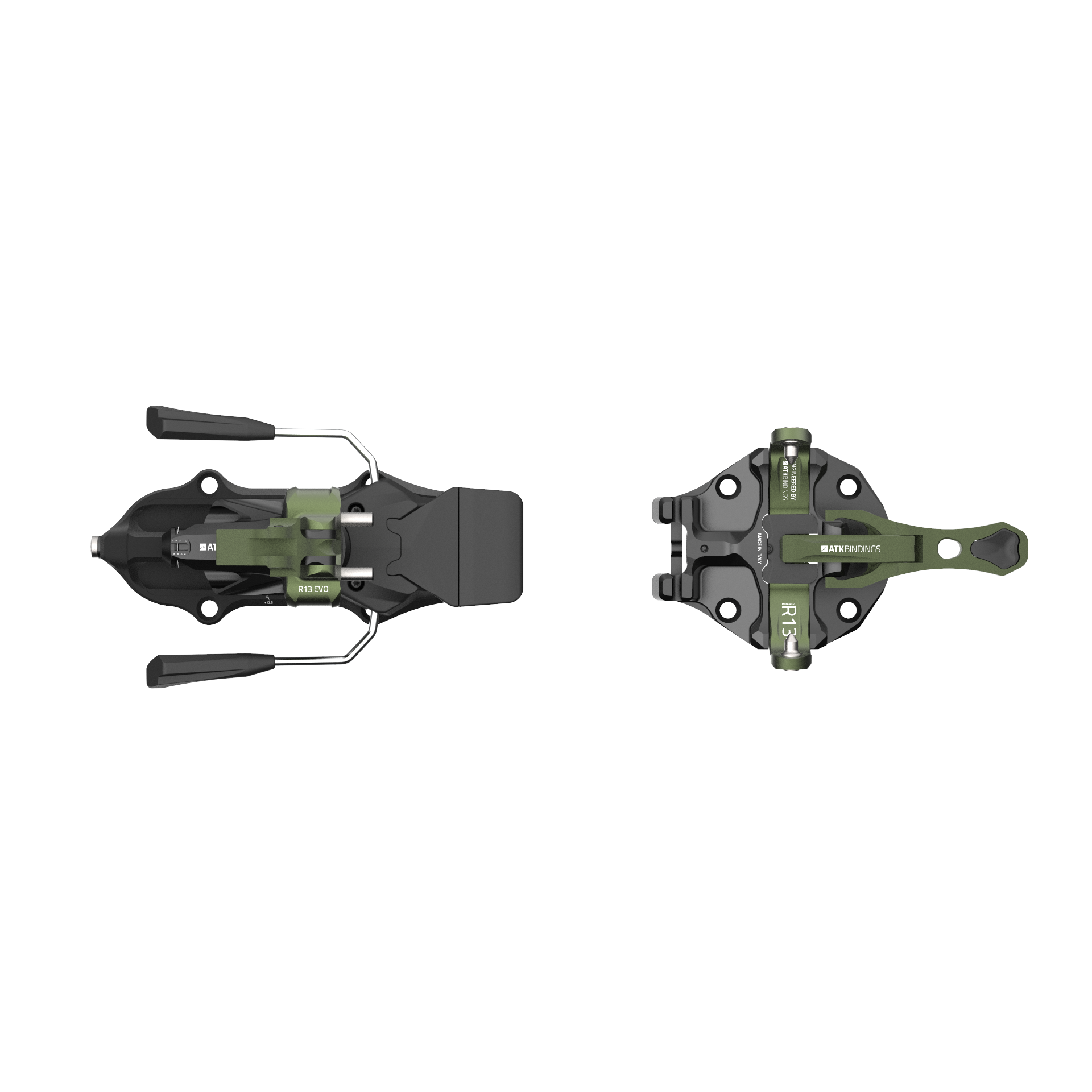

Mission

La nostra mission è quella di migliorare le prestazioni sciistiche degli appassionati di tutti i livelli, progettando e producendo attacchi leggeri che preservino le loro energie durante l'ascesa.

Vision

Aspiriamo a creare un mondo in cui gli sciatori possano esplorare senza sforzi la loro passione per la montagna, grazie al design leggero dei nostri prodotti. Raggiungeremo questo obiettivo inseguendo senza sosta l'innovazione e diventando leader globale nel mondo degli attacchi pin.

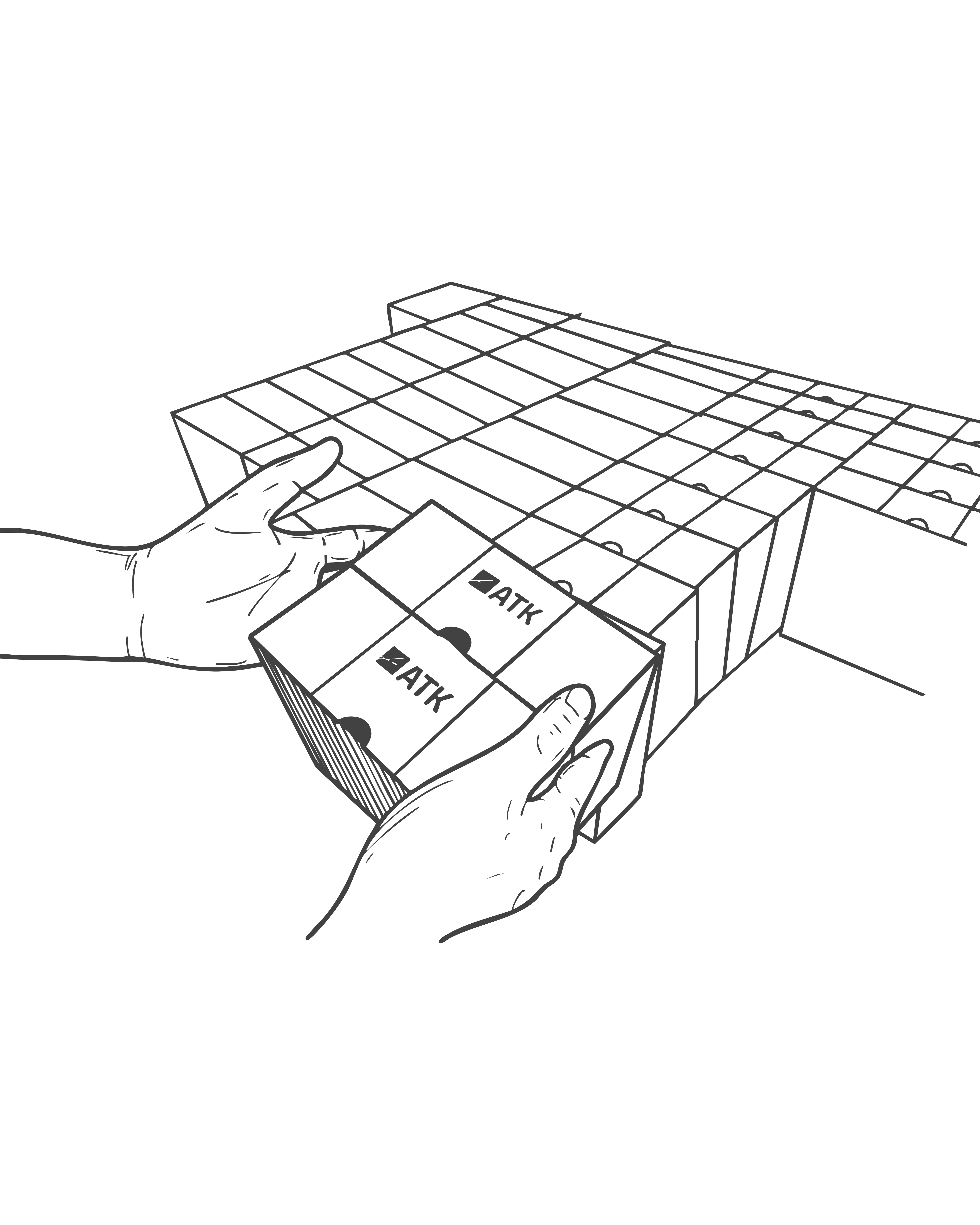

Famiglia

ATK è nata in una famiglia che l'ha cresciuta infondendole il proprio insieme di valori. Questi ci hanno guidato nel corso degli anni, dei cambiamenti e delle sfide che la nostra crescita ci ha costretto ad affrontare. Questi stessi valori sono le fondamenta che hanno sostenuto tutti gli sforzi nel raggiungere il nostro obiettivo: sbloccare le vostre migliori prestazioni attraverso la leggerezza dei nostri prodotti.

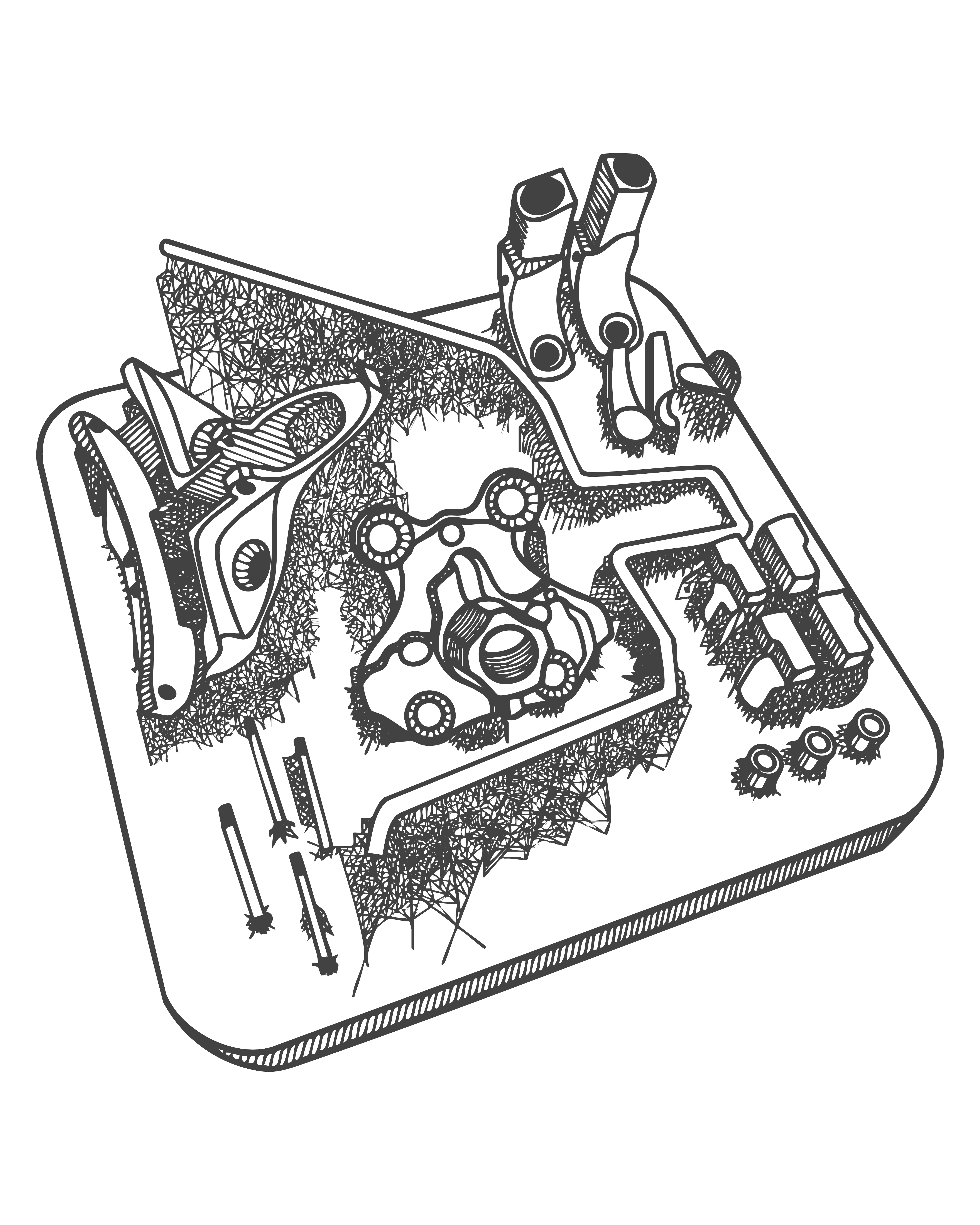

Inclusività

Le esigenze degli sciatori sono la forza trainante del nostro costante impegno per il miglioramento. La nostra forza proviene dallo sforzo scrupoloso che mettiamo nel comprendere tutte le informazioni che poi alimentano il nostro processo di sviluppo costante. Così creiamo su misura i prodotti che grazie alla loro leggerezza sbloccano le vostre migliori prestazioni.

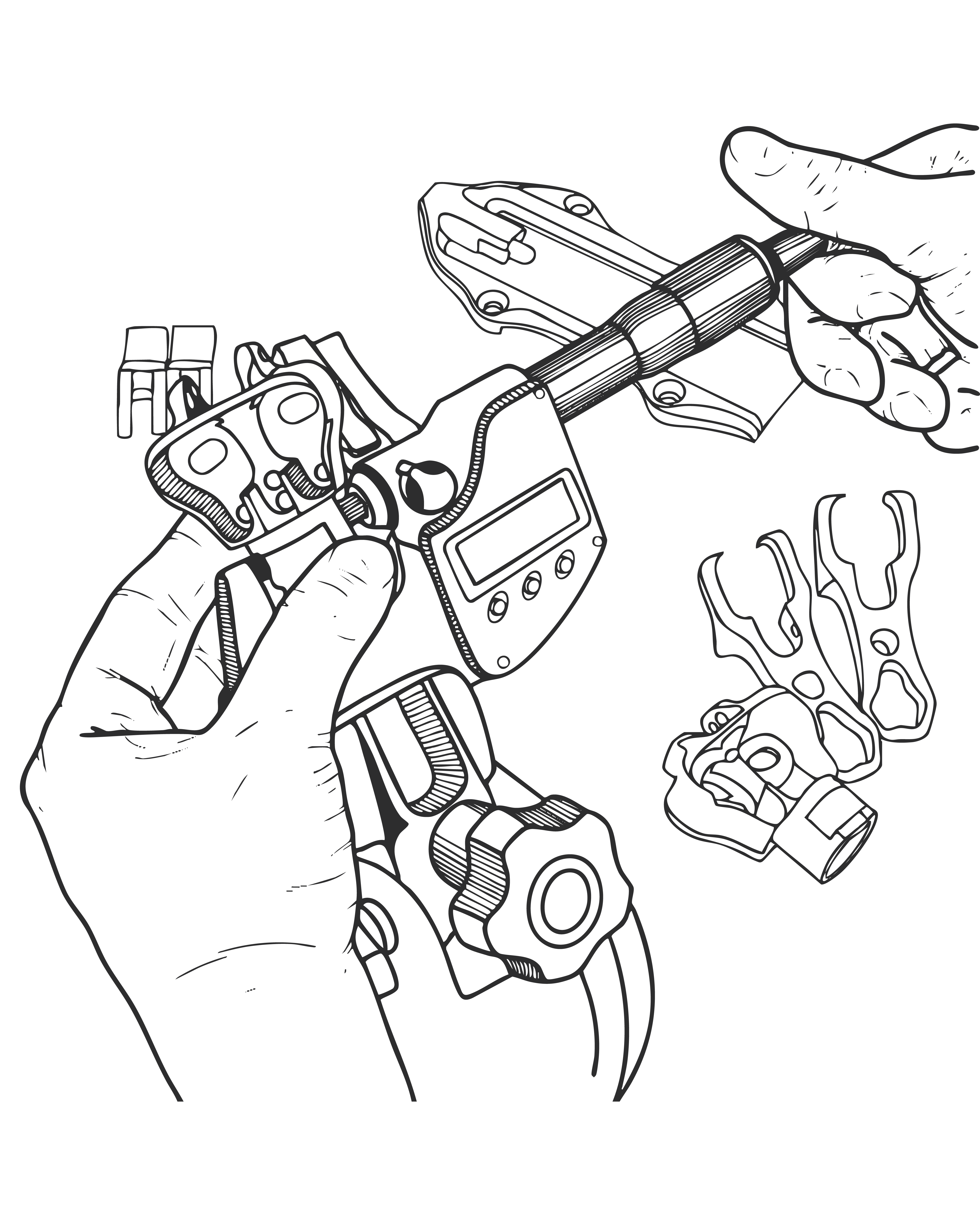

Leggerezza

La nostra forza risiede nella leggerezza che ti permette di godere di tutti gli aspetti della salita e di divertirti al massimo durante discesa. La nostra passione per la leggerezza non è casuale, è il risultato di tutti gli anni che ATK ha trascorso sperimentando nel mondo delle gare. Anni di attività incentrati sulla nostra filosofia guida: "Performing Through Lightness"!